Chcesz zautomatyzować logistykę wewnętrzną na zakładzie? Sprawdź o jakich komponentach musisz pamiętać.

Co to jest zautomatyzowana intralogistyka?

Intralogistyka jest szczególnym przypadkiem logistyki, w której mamy do czynienia z przepływem materiałów oraz informacji wewnątrz przedsiębiorstwa. Automatyzacja z kolei odnosi się do zastąpienia czynnika ludzkiego urządzeniami do wykonywania powtarzalnych czynności w procesie.

Rozpoczynając automatyzację należy rozdzielić intralogistykę na części pierwsze. Potrzeba zastanowić się nad możliwością zintegrowania dostępnych na rynku maszyn, urządzeń i oprogramowania do obsługi procesów intralogistycznych. Można także skorzystać z pomocy doświadczonego integratora, np. Etisoft Smart Solutions, który zajmie się wszystkim od A do Z.

Do procesów intralogistycznych możemy zaliczyć:

- Przyjęcie, wydanie i transport materiałów,

- Kompletacja zamówień i sortowanie,

- Zarządzanie zapasami,

- Zarządzanie przepływem informacji,

- Kierowanie magazynem

Do tego niemniej ważnym wyzwaniem jest zarządzanie bezpieczeństwem pracowników, za których odpowiedzialni są menedżerowie zakładu i dział BHP. Warto zauważyć, że automatyzacja zwiększa bezpieczeństwo pracy przede wszystkim dlatego, że jest bardziej przewidywalna niż personel. Urządzenia odpowiedzialne za automatyzację procesu, dzięki zastosowaniu najnowszych technologii oraz sprawdzonych praktyk zapewnienia bezpieczeństwa, pracują tak samo, niezależnie od pory dnia. Pracownicy wprost przeciwnie, wraz z upływem czasu, coraz łatwiej się dekoncentrują i są mniej uważni.

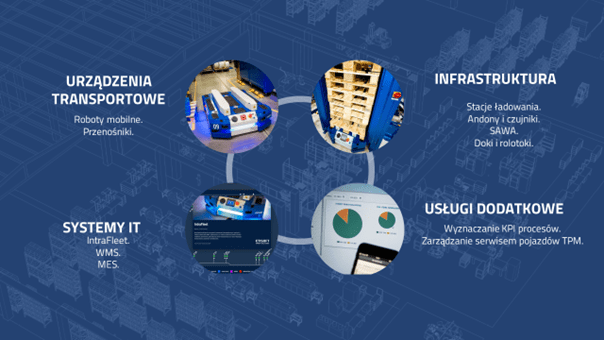

Z czego w praktyce składa się system intralogistyczny? W poniższym artykule przedstawimy jego 4 główne składowe.

Elementy zautomatyzowanego systemu logistyki wewnętrznej.

1. Urządzenie transportujące

Podstawowym elementem zautomatyzowanej intralogistyki są urządzenia, które realizują transport.

- AGV/AMR.

Nowoczesne zakłady coraz częściej decydują się na pojazdy autonomiczne AGV/AMR różnych typów, które współpracują z ludźmi i dostosowują się do warunków panujących w dynamicznym środowisku produkcyjnym. Roboty mobilne dla danego przedsiębiorstwa dobiera się w zależności od stosowanego rodzaju nośnika logistycznego i warunków pracy. Najbardziej popularnym nośnikiem logistycznym jest paleta (IntraBot Lift, IntraBot Fork), ale również można spotkać pojemniki KLT (IntraBot Stand), kosze, wózki na kółkach, wagony (IntraBot Tow) lub inne nośniki logistyczne (IntraBot Flat).

Roboty mobilne potrafią zaopatrzyć produkcję w materiały, narzędzia i części, mogą także odebrać gotowe wyroby lub przewieźć pół produkty do kolejnego etapu procesu technologicznego.

- Przenośniki

Innym rozwiązaniem są przenośniki. Są to urządzenia transportujące, statycznie zainstalowane na hali fabrycznej lub magazynowej. Mogą przesuwać wyroby grawitacyjnie bez użycia dodatkowej siły nośnej lub napędowo za pomocą rolek albo taśmy z wykorzystaniem elektrycznych układów napędowych. Ten typ rozwiązania w porównaniu z robotami mobilnymi zwykle jest tańszy w użytkowaniu jednak mało elastyczny. W przypadku wdrożenia, potrzeby rozbudowy czy modyfikacji, czas i finanse które należy poświęcić są znaczące.

2. Systemy IT

Część mechaniczna systemu intralogistycznego ma bezpośrednią styczność z fizycznie przemieszczającymi się elementami, natomiast za przepływające informacje na zakładzie odpowiada część IT. Digitalizacja zakładu, traceability, algorytmy i wyzwalanie misji transportowych to sprawa software’owa, która nadaje kształt i formę systemu intralogistycznego.

- Menedżer zarządzania flotą robotów mobilnych.

Aplikacja do zarządzania AGV/AMR jest nieodłączną częścią systemu, w którym znajdują się roboty mobilne (np. Intrafleet), ponieważ odpowiada za zarządzanie ruchem robotów. Obejmuje między innymi budowanie planu misji transportowych i ciągłą analizę ścieżki misji każdego robota AGV/AMR. Aplikacja pozwala na ciągłe kontrolowanie i optymalizację ruchu robotów w przestrzeni, ogranicza ryzyko zatrzymania procesu transportowego oraz wystąpienia zatorów do nieunikalnego minimum. Menedżer robotów może być rozpatrywany jako część systemu klasy MFC (Material Flow Control).

- MES, WMS.

Automatyczne wyzwalanie misji transportowych dla urządzeń transportowych jest możliwe dzięki pełnej integracji systemów IT klienta przede wszystkim z systemem klasy MES (Manufacturing Execution System), który odpowiada za komunikację i informowanie obszaru produkcji. Automatyzacja systemu intralogistycznego z wykorzystaniem autonomicznych robotów jest kolejnym krokiem w stronę IIoT (Industrial Internet od Things), ponieważ wymaga połączenia urządzeń i zbierania informacji w czasie rzeczywistym.

Inną klasą systemu IT jest WMS (Warehouse Management Software), czyli oprogramowanie do zarządzania zapasami i przepływem materiałów w magazynie. Można rozszerzyć tą klasę systemu o moduł umożliwiający ewidencjonowanie i przygotowanie do wysyłki gotowych produktów.

3. Infrastruktura

Infrastruktura to wszystkie elementy systemu, które służą do zepewnienia ciągłości działania, optymalizacji i zwiększenia wydajności systemu intralogistycznego. Poniżej zostały wypisane tylko niektóre spośród spotykanych elementów infrastruktury.

- Stacje ładowania dla AGV/AMR

To podstawowa jednostka, która w systemie intralogistycznym opartym o AGV/AMR oprócz samych pojazdów musi znaleźć miejsce na hali. Zwykle są to niewielkie, rozłożone po hali systemy ładowania, które bazują na złączach stykowych o różnej mocy w zależności od zastosowanego typu akumulatora.

- Urządzenia prezentacji danych

W nowoczesnych zakładach, współpraca personelu z maszynami musi przebiegać bez zakłóceń, zapewniają to urządzania prezentujące dane. Jak sama nazwa wskazuje, mają za zadanie przekazać informacje pracownikom. Mogą one przybrać wiele form, od panelu HMI przez andony sygnalizatory dźwiękowe czy tablice synoptyczne. Różnorodność środków które można zastosować, pozwala na wybranie najlepszej formy prezentacji, dla każdego.

- Stacja Automatycznej Wymiany Akumulatorów (SAWA)

System pozwala na całkowicie automatyczną wymianę baterii bez ingerencji człowieka, zwiększając tym samym dostępność robota mobilnego by wykonywał swoje zadania 24h/dobę. Robot podjeżdża do stacji, a następnie urządzenie wyciąga rozładowany akumulator i wkłada naładowany. Stacja przechowuje oraz ładuje optymalnym prądem akumulatory zwiększając ich żywotność.

- Doki i rolotoki

Doki napędowe, rolotokowe oraz podestowe służą do załadunku i rozładunku pełnych i pustych palet. Inteligentne rolotoki służą z kolei do buforowania pełnych i pustych palet pozostając w integracji z pojazdami np. AGV/AMR Intrabot Lift.

Innymi elementami infrasturktury dodatkowej mogą być automatyczne windy palet, które realizują zadanie regulowania wysokości odkładczej palet lub automatyczne magazyny, które służą do składowania pustych nośników logistycznych. Rozwiązań jest dużo, a decyzji o dodatkowych elementach infrastruktury powinna towarzyszyć zawsze świadoma potrzeba zwiększenia wydajności systemu w inny sposób niż przez zwiększenie liczby urządzeń transportowych.

4. Usługi dodatkowe

- System do zarządzania serwisem pojazdów TPM

System do zarządzania Total Productive Maintenance to zautomatyzowany system wspierania utrzymania ruchu CMMS (Computerised Maintenance Management System). Pozwala na zarządzanie przede wszystkim przeglądami oraz ewentualnymi akcjami serwisowymi.

Jest przeznaczona przede wszystkim dla firm, które chcą lub potrzebują działać predykcyjnie w związku z utrzymaniem pracy robotów zapewniając ciągłość procesu produkcyjnego i nie dopuszczając do jego zatrzymania z powodu awarii.

- Wyznaczanie kluczowych wskaźników procesów intralogistycznych

Pomoc w zakresie wyznaczania wskaźników procesów intralogistycznych staje się niezbędna, gdy managerowie chcą wiedzieć jak kształtuje się wydajność wdrożonego systemu. Na podstawie danych archiwizowanych w systemie intralogistycznym można wygenerować raporty zawierające odpowiednie informacje, na podstawie których zostaną podjęte decyzje o dalszym rozwoju i udoskonalenia systemów.

Jeżeli artykuł Cię zainteresował i szukasz odpowiedniego rozwiązania, napisz do nas!