W dzisiejszych warunkach rynkowych klienci nie chcą czekać. Akceptowalne czasy dostawy stają się coraz krótsze, a nieprzewidziane opóźnienia mogą znacząco wpłynąć na zaufanie do dostawcy. Zwiększenie efektywności i skrócenie czasu […]

W dzisiejszych warunkach rynkowych klienci nie chcą czekać. Akceptowalne czasy dostawy stają się coraz krótsze, a nieprzewidziane opóźnienia mogą znacząco wpłynąć na zaufanie do dostawcy. Zwiększenie efektywności i skrócenie czasu realizacji zamówień (lead time) to nieustanny problem dla menedżerów w firmach produkcyjnych. Rozwiązanie można znaleźć w usprawnieniu intralogistyki oraz w narzędziach Przemysłu 4.0.

Inteligentną fabrykę charakteryzuje automatyzacja procesów produkcyjnych w zakresie ich kolejności, a także dostaw surowców i narzędzi. Produkcja jest w niej zintegrowana z logistyką. Rolą logistyki zaopatrzenia w firmie jest terminowe dostarczanie surowców, półproduktów oraz narzędzi na właściwe stanowiska. Jeśli logistyka zorganizowana jest sprawnie, gotowe wyroby trafiają do strefy odstawczej bez zbędnych opóźnień. Wszystko to realizowane jest przy optymalnych kosztach, szybko, a przede wszystkim bezpiecznie. Inteligentna fabryka nie jest futurystyczną wizją – tak zorganizowana logistyka produkcji jest możliwa już teraz.

Pierwsze kroki w stronę optymalizacji

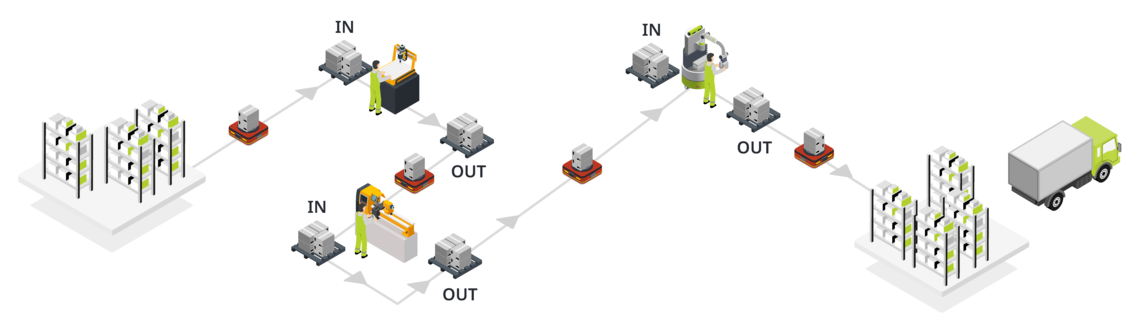

Implementacja systemów zarządzania produkcją APS i MES może być pierwszym krokiem w kierunku usprawnień. Następnie warto postawić na automatyzację logistyki wewnętrznej. Fundamentem skutecznego zarządzania produkcją w firmie jest tzw. „One-Piece Flow”, czyli ciągły i płynny przepływ materiałów oraz informacji przez procesy produkcyjne. Optymalizacja samych operacji produkcyjnych to nie wszystko. Największy potencjał do usprawnień daje eliminacja strat związanych z różnymi etapami łańcucha dostaw, takimi jak logistyka zaopatrzenia, transport, magazynowanie oraz oczekiwanie na zasoby. Aby osiągnąć maksymalną wydajność, kluczowe jest ograniczenie przestojów i marnotrawstwa między różnymi operacjami. Jak można skrócić czas oczekiwania na transporty wewnętrzne z niezbędnymi materiałami i narzędziami? Odpowiedzią jest automatyzacja intralogistyki poprzez wdrożenie rozwiązań AGV (Automated Guided Vehicles) i AMR (Autonomous Mobile Robots).

Współpraca systemów w firmie

Koncepcja Przemysłu 4.0 w przedsiębiorstwie opiera się na połączonych, współpracujących ze sobą systemach. Wiąże się z zastosowaniem wózków samojezdnych kierowanych przez technologie IT, podejmowaniem autonomicznych decyzji oraz szeregiem innych rozwiązań, które mają na celu zwiększenie efektywności operacyjnej produkcji. Jak to wygląda w rzeczywistości?

Krok 1 – Planowanie i synchronizacja całego strumienia wartości

Centralnym elementem produkcji jest system APS, który ustala harmonogram produkcyjny na podstawie danych dotyczących dostępności materiałów, narzędzi oraz zdolności produkcyjnych poszczególnych stanowisk. Dzięki temu zminimalizowane zostaje ryzyko, że zadania będą planowane pomimo braku niezbędnych zasobów. Wiedza na temat tego, kiedy i gdzie będzie realizowane następne zadanie, pozwala na jego terminową realizację, a także skrócenie przewidywanych czasów międzyoperacyjnych.

Rys. 1. Etapy realizacji produkcji

Krok 2 – Skrócenie czasów transportu wewnętrznego poprzez ograniczenie dystansu, jaki musi przebyć surowiec

Harmonogram produkcji, określający co, gdzie, kiedy oraz w jakiej ilości będzie poddawane obróbce, precyzyjnie definiuje przyszłą rotację surowców, komponentów oraz narzędzi. Na podstawie danych zawartych w tym harmonogramie, system zarządzania magazynem WMS lub ewentualnie system ERP, może sugerować potrzebę relokacji czy sortowania przechowywanych surowców i innych zasobów. Na przykład, te pozycje, które mają być wykorzystane w najbliższych dwóch zmianach roboczych, są z wyprzedzeniem przenoszone do strefy wydania. Kolejność alokacji wynika bezpośrednio z zaplanowanej sekwencji zużycia lub wysyłek do klienta (zgodnie z planem transportu lub kolejnością załadunku). Sortowanie może być realizowane przez pracowników magazynu, jednak bezpieczną i mniej czasochłonną opcją jest zlecenie tego zadania systemowi sterującemu AGV/AMR.

W oparciu o zwolniony, tj. zatwierdzony i przekazany do realizacji, harmonogram produkcji na nadchodzące, np. dwie zmiany, uruchamiany jest pierwszy transport – dostawa niezbędnych materiałów na stanowisko robocze. W logistyce zaopatrzenia uwzględniane są zapotrzebowania wynikające z listy materiałowej (BOM) oraz dostępna przestrzeń przy maszynie (w strefie IN). Umożliwia to ograniczenie zarówno ryzyka braku surowców do produkcji, jak i uniknięcie problemów z nadmiernymi zapasami. W systemie definiowane są określone wartości rezerwy bezpieczeństwa (safety stock), czyli minimalnego poziomu zapasów. Na ich podstawie system inicjuje konieczność uzupełnienia materiałów na danym stanowisku w przypadku zużycia określonej ilości. Na przykład, ustalamy, że po wykorzystaniu określonej liczby jednostek paletowych, system powinien wysłać informację o potrzebie uzupełnienia do systemu magazynowego.

Operator potwierdza fakt pobrania materiału w terminalu MES. Po osiągnięciu poziomu „safety stock” następuje uruchomienie dostawy uzupełniającej bufor (strefa IN) przy maszynie. W przypadku takiego zorganizowania procesów logistycznych, zachowana jest ciągłość produkcji, dzięki bieżącemu dostarczaniu materiałów niezbędnych do tego procesu.

Rys.2. Schemat procesu realizacji zlecenia produkcyjnego

Krok 3 – Skrócenie czasów transportu wewnętrznego – bieżące wywołania transportu

W ten sam sposób określana jest maksymalna ilość asortymentu w strefie OUT (wyprodukowanych sztuk), po przekroczeniu której konieczny jest transport do następnego stanowiska zgodnie z ustaloną marszrutą technologiczną. Aby zapewnić sprawny przebieg całego procesu dystrybucji produktu do klienta, niezbędna jest koordynacja wysyłki towaru. Konieczne jest zdefiniowanie miejsc odkładczych na hali produkcyjnej oraz określenie ich lokalizacji i pojemności, na przykład w liczbie palet. Następnie w systemie klasy MES należy powiązać stanowiska robocze, a wraz z nimi konkretne operacje, z odpowiednimi miejscami magazynowania. Również w tym wypadku operator potwierdza wyprodukowanie danej partii w terminalu MES. Z chwilą przekroczenia ustalonego limitu, uruchamiany jest transport wewnętrzny. Taki sposób działania pozwala na ograniczenie kosztów magazynowania gotowych wyrobów.

Analogicznie zorganizować można transport niezbędnych narzędzi. Harmonogram produkcji precyzyjnie określa, kiedy, gdzie oraz jak długo poszczególne narzędzia będą wykorzystywane. Narzędziownia wykorzystuje te informacje, by móc przygotować odpowiednie narzędzia, które następnie zostaną przekazane do strefy wydania. Proces wywoływania dostawy na stanowisko oraz zwrotu do magazynu przebiega tak samo jak w przypadku komponentów oraz surowców.

Płynność i bezpieczeństwo dzięki autonomicznym dostawom na produkcję

W przypadku transportu produktów do kontroli jakości czy do laboratorium można zastosować taki sam przepływ informacji. Dostawy na stanowisko oraz transport ze stanowiska mogą być wcześniej zaplanowane na podstawie harmonogramu produkcji. W związku z tym, wstępny przydział zadań dla poszczególnych wózków transportowych lub magazynierów może być dokonywany w oparciu o ten harmonogram. W inteligentnej fabryce transport wewnętrzny jest najczęściej obsługiwany przez autonomiczne wózki samojezdne (AGV/AMR), które poruszają się po wyznaczonych trasach, przewożąc standardowe palety, pojemniki i kosze logistyczne. Zwiększa to bezpieczeństwo i płynność dostaw wewnętrznych, zapewniając lepszą koordynację. Autonomiczne technologie mogą być zintegrowane z systemami MES/ERP, przy uwzględnieniu takich kwestii jak zarządzanie energią wózków oraz obsługa procesów logistycznych dostosowanych do wymagań konkretnego klienta.

Korzyści integracji

Integracja systemu APS oraz automatyzacji logistyki wewnętrznej, przy zastosowaniu robotów AGV/AMR, stwarza nowe możliwości optymalizacji procesów w zakładach produkcyjnych. Zwłaszcza w obrębie logistyki zaopatrzenia istnieje duży potencjał usprawnień. Korzyści płynące z takiego rozwiązania to m.in. skrócenie czasów realizacji zamówień, redukcja WIP oraz maksymalizacja przerobu. Zaawansowane harmonogramowanie i automatyczny transport materiałów pozwalają wyeliminować straty wynikające z nieefektywnego zarządzania logistyką zaopatrzenia produkcji, a przy tym przyczyniają się do znacznego zwiększenia konkurencyjności przedsiębiorstwa.

Wpis powstał we współpracy z naszym partnerem, firmą PSI Polska Sp. z o.o., oferującą kompleksowy, intuicyjny system zarządzania produkcją, łączący rozwiązania APS, MES oraz inteligentną komunikację maszyn (IoT).

https://www.psi.pl/pl/oferta/produkcja/

Autorami artykułu są:

Michał Żelichowski z PSI Polska

Bartłomiej Lux z Etisoft Smart Solutions